Im Folgenden wird detailliert erklärt, wie die Metallreinigung funktioniert, welche Verfahren eingesetzt werden, warum ein wässriges Reinigungssystem heute oft die nachhaltigste Wahl ist und wie moderne Technologien – inklusive KI-Optimierung – die Effizienz von Reinigungsprozessen erhöhen können.

Sie sind hier

Warum Metallreinigung unverzichtbar ist

Metallteile durchlaufen häufig komplexe Fertigungsschritte, bevor sie in Endprodukten eingesetzt werden. Auf dem Weg dorthin lagern sich verschiedene Verunreinigungen ab:

- Öle und Kühlschmierstoffe aus der spanenden Bearbeitung

- Fette aus Montage- oder Umformprozessen

- Rost, Oxidationen und Korrosionspartikel

- Staub, Abrieb und sonstige Produktionsrückstände

Diese Rückstände müssen zuverlässig entfernt werden, damit weitere Arbeitsschritte fehlerfrei funktionieren. Dazu gehören unter anderem:

- Beschichten (z. B. Pulverbeschichtung, Eloxal, Galvanik)

- Lackieren

- Montieren von Präzisionsbauteilen

- Schweißen, Löten oder Kleben

- Qualitätskontrolle und Messtechnik

- Endbearbeitung oder Verpackung

Nicht vollständig gereinigte Teile führen zu Haftungsproblemen, erhöhtem Verschleiß, Fehlmontagen oder Funktionsstörungen. Deshalb gelten Metallreinigungsanlagen als unverzichtbare technologische Basis für die industrielle Fertigung – sowohl heute als auch im KI-gestützten Produktionsumfeld der Zukunft.

Wässrige Reinigung statt Alkohol – ein nachhaltiger Ansatz

Im Gegensatz zu vielen Anbietern setzen wir ausschließlich auf wässrige Reinigungsverfahren. Reinigungsanlagen, die mit Lösungsmitteln wie Alkohol oder Isopropanol arbeiten, sind zwar in bestimmten Spezialfällen sinnvoll, bringen aber auch Nachteile mit sich:

- höhere laufende Kosten

- brennbare oder explosionsfähige Substanzen

- aufwendige Sicherheitskonzepte

- strenge gesetzliche Vorgaben

- komplexes Abfall- und Emissionsmanagement

Die wässrige Metallreinigung ist hingegen:

- umweltfreundlicher

- sicherer

- wirtschaftlicher

- vielseitig einsetzbar

- einfacher zu automatisieren

Durch abgestimmte Reinigungschemie, präzise Temperaturführung und intelligente Anlagentechnik lassen sich wässrige Prozesse sowohl für grobe Vorreinigung als auch für hochpräzise Feinreinigung optimieren.

Die zwei zentralen Verfahren der modernen Metallreinigung

Wir setzen zwei grundlegende Technologien ein, die nahezu alle industriellen Anforderungen abdecken: Spritzreinigung und Ultraschallreinigung.

1. Spritzreinigung – kraftvolle und schnelle Bauteilreinigung

Die Spritzreinigung arbeitet mit gezielt ausgerichteten Düsen, die Reinigungsmedium unter Druck auf die Bauteile sprühen. Dabei werden Öle, Fette und Schmutzpartikel mechanisch gelöst und abgetragen.

Einsatzgebiete

- Entfettung

- Grobreinigung

- Vorbehandlung für Beschichtung oder Lackierung

- Zwischenreinigung in Fertigungslinien

Anlagentypen

Einkammeranlagen:

- kompakte Bauform

- alle Reinigungsphasen nacheinander in einer Kammer

- ideal für flexible Produktionsumgebungen

Inlineanlagen:

- kontinuierlicher Materialfluss

- Bauteile durchlaufen Zonen wie

– Waschen

– Spülen

– Trocknen - optimal für Serienfertigung oder automatisierte Linien

Inlineanlagen lassen sich nahtlos in bestehende Produktionsketten integrieren – ein wichtiges Kriterium für Industrie 4.0.

2. Ultraschallreinigung – Präzision durch Kavitation

Für schwer zugängliche Bereiche wie Sacklöcher, Bohrungen, Gewinde oder Hinterschnitte bietet die Ultraschallreinigung unschlagbare Vorteile.

Ein Ultraschallgenerator erzeugt Kavitation, also winzige Gasbläschen in der Reinigungsflüssigkeit. Diese Bläschen implodieren mit hoher Energie und lösen dadurch auch feinste Schmutzpartikel.

Vorteile der Ultraschallreinigung

- extrem gründlich

- erreicht Bereiche, die mechanisch nicht zugänglich sind

- ideal für Fein- und Präzisionsreinigung

- schonend für empfindliche Oberflächen

- effizient bei komplexen Geometrien

Besonders Branchen wie die Medizintechnik, Avionik oder Präzisionsfertigung profitieren von diesem Verfahren.

Einsatzbereiche von Metallreinigungsanlagen in der Industrie

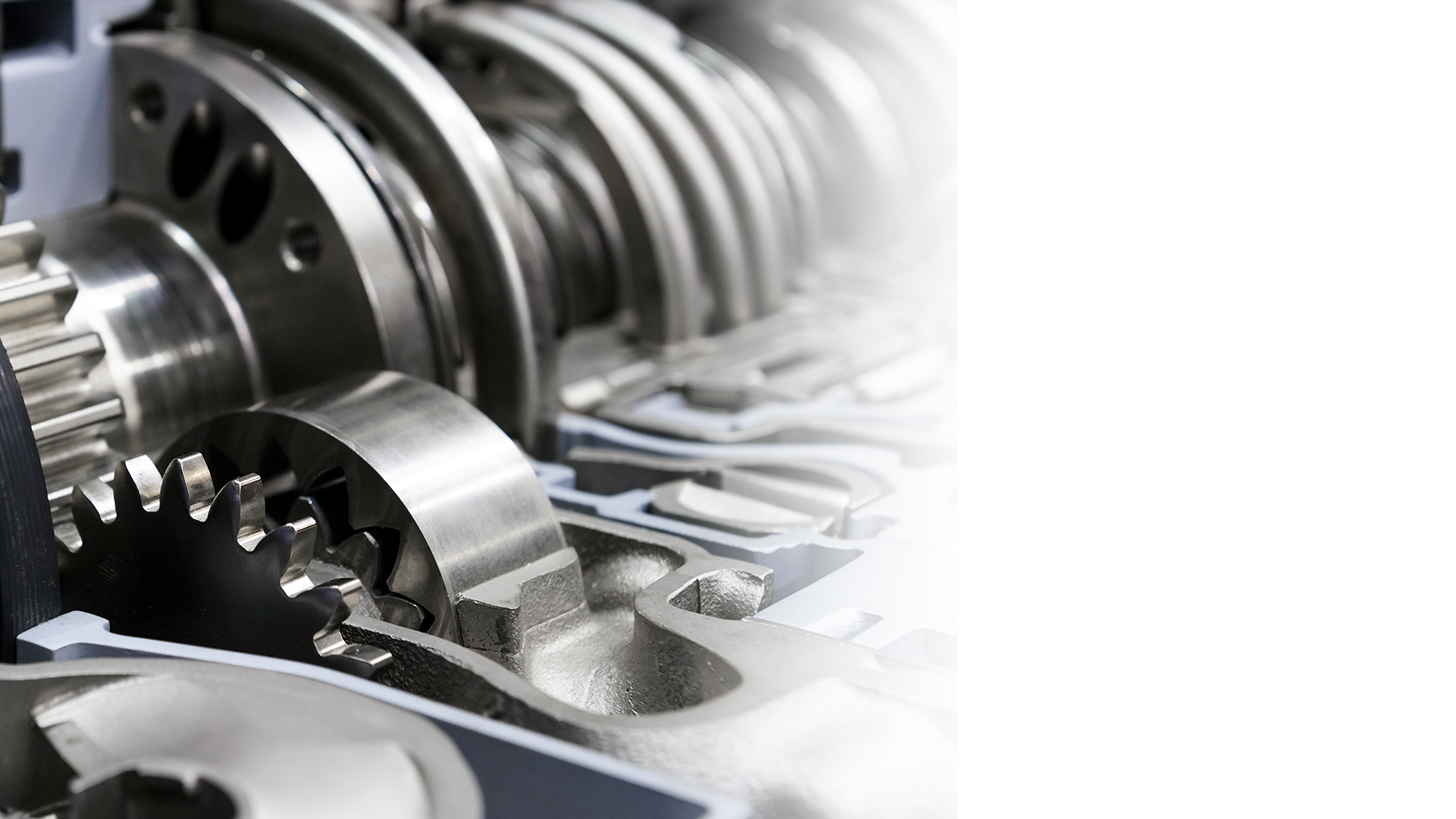

Automotive

- Motor- und Getriebekomponenten

- Einspritzsysteme

- Strukturbauteile

- Batteriemodule in der Elektromobilität

Medizintechnik

- Instrumente

- chirurgische Werkzeuge

- Implantate

- Präzisionsgehäuse

Maschinen- und Anlagenbau

- Zahnräder

- Lagergehäuse

- Fräs- und Drehteile

- Baugruppen für Hydraulik/Pneumatik

Werkzeugbau

- Tiefziehwerkzeuge

- Spritzgießformen

- Stanz- und Umformwerkzeuge

Chemieindustrie

- Laborteile

- Reaktionsbehälterkomponenten

- Präzisionsteile für Dosiersysteme

Avionik / Luft- und Raumfahrt

- Strukturteile

- Elektronikgehäuse

- Hochpräzise Mechanikteile

Die Vielfalt zeigt: Wo Metall bearbeitet wird, ist Reinigung unverzichtbar.

Welche Metallreinigungsanlage ist die richtige?

Die ideale Lösung hängt stets von mehreren Faktoren ab:

- Art und Menge der Verunreinigungen

- Materialart (z. B. Edelstahl, Aluminium, Titan, Baustahl)

- Geometrie der Bauteile

- Taktzeiten und Produktionsvolumen

- Qualitätsanforderungen der Branche

- räumliche Gegebenheiten

- Automatisierungsgrad

Oft empfiehlt sich eine Kombination aus Spritzreinigung (Vor- oder Zwischenreinigung) und Ultraschall (Feinreinigung).

Metallreinigungsanlagen als Schlüsseltechnologie moderner Fertigung

Eine präzise und zuverlässige Reinigung von Metallteilen ist heute unverzichtbar – in jeder Branche und in jeder Unternehmensgröße. Mit wässrigen Reinigungsverfahren, kombinierter Spritz- und Ultraschalltechnologie sowie intelligenten KI-Features lassen sich selbst höchste Anforderungen an Sauberkeit, Effizienz und Nachhaltigkeit erfüllen.

Metallreinigungsanlagen sind dabei weit mehr als Maschinen:

Sie sind der Garant für Qualität, Funktionssicherheit und reproduzierbare Fertigungsprozesse.

Sprechen Sie uns gerne zu Ihrem Einsatzfall an, damit wir Ihnen eine passende Beratung zu Ihrer Reinigungsaufgabe geben können.